公布日:2023.12.29

申请日:2023.11.09

分类号:C02F3/30(2023.01)I;C02F101/16(2006.01)N

摘要

本申请公开了一种高氨氮废水的处理系统及方法,其采用的硝化反硝化系统包括方形容器,容器内由下向上分为第一、第二、第三、第四共四层,每层间通过隔板分隔,隔板之间设置有载体柱,载体柱上由下向上分层设置面积递增的锥角向下的锥形罩,锥形罩之间设置有供氨氧化菌AOB和亚硝盐氧化菌NOB附着的填料,容器底部设置有曝气喷嘴,曝气喷嘴设置在载体柱下方。本申请中,通过对于硝化反硝化系统重的曝气、载体结构进行改进,实现同步硝化反硝化的同时,曝气效率显著提高。

权利要求书

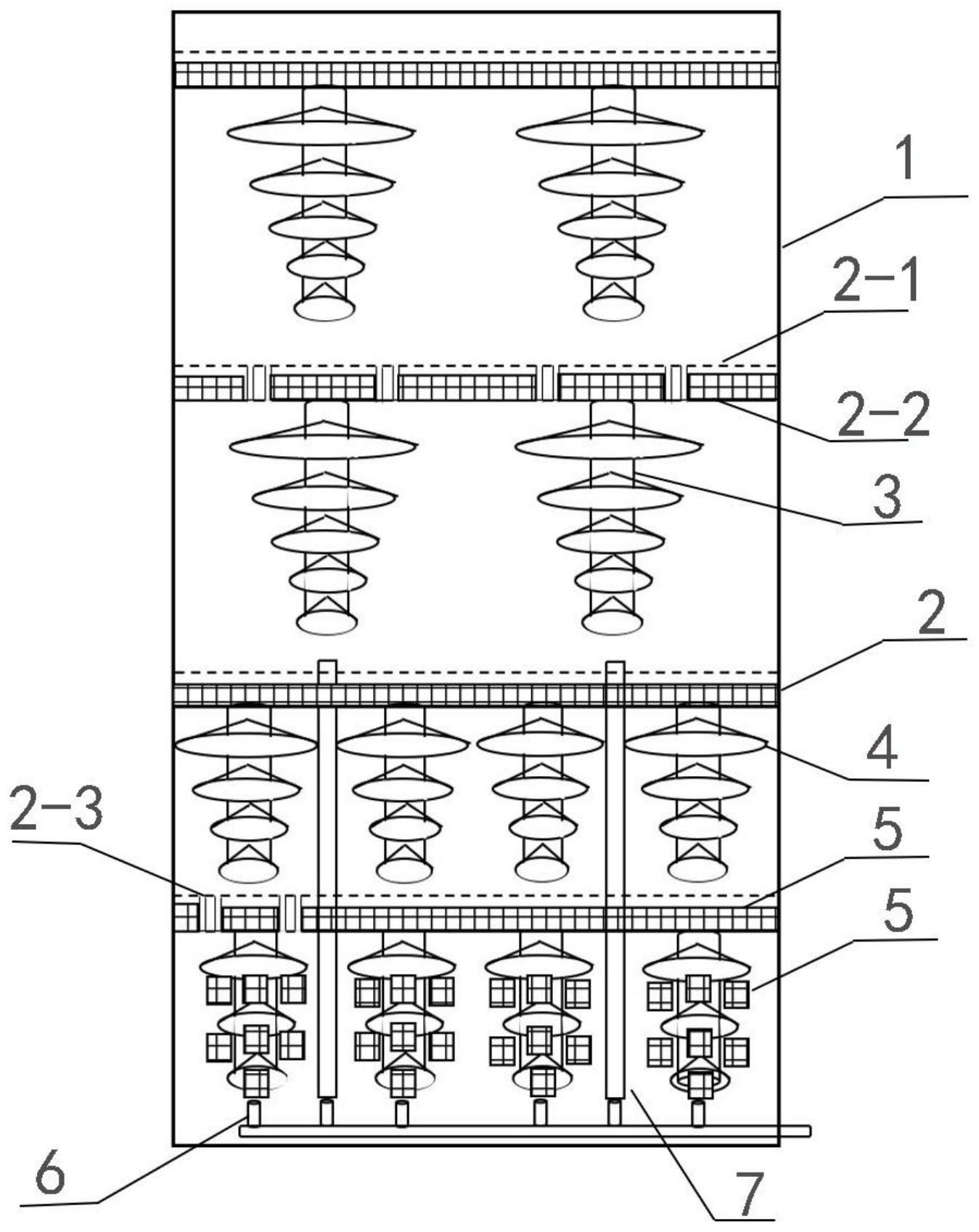

1.一种高氨氮废水的处理系统,其特征在于,采用的硝化反硝化系统包括方形容器,方形容器内由下向上分为第一、第二、第三、第四共四层,每层顶部设有隔板,层间通过隔板分隔,隔板下方设置有载体柱,载体柱与隔板内部中空且连通,载体柱底部封闭,侧周面均匀分布有通孔,载体柱与隔板内设置有加热线圈并填充有供反硝化菌DB附着的填料,隔板包括上面板和下面板,上面板上设置有通孔,下面板封闭,第一与第二层之间以及第三与第四层之间的隔板上,在载体柱对应位置设置有贯穿上面板和下面板的贯穿孔,下面板上与载体柱连接处设置有连通孔,第一与第二层的载体柱位置对应,第三与第四层的载体柱位置对应,载体柱上由下向上分层设置底面积递增的锥角向下的锥形罩,锥形罩之间设置有供氨氧化菌AOB和亚硝酸盐氧化菌NOB附着的填料,方形容器底部设置有曝气喷嘴,曝气喷嘴设置在载体柱下方。

2.根据权利要求1所述的处理系统,其特征在于,向第一层供气的曝气喷嘴设置在第一层载体柱下方,向第三层供气的曝气喷嘴通过供气管道将气体输送至第三层的载体柱下方。

3.根据权利要求1所述的处理系统,其特征在于,第一层中载体柱上的锥形罩设置为3层,第二层中载体柱上的锥形罩设置为4层,第三层和第四层中载体柱上的锥形罩设置为5层。

4.根据权利要求1所述的处理系统,其特征在于,载体柱上的锥形罩直径按照每层15%的增长比例递增,锥角范围为150°-160°。

5.根据权利要求1所述的处理系统,其特征在于,载体柱的高度与锥形罩的层数呈正相关设置,锥形罩之间的距离为5-10cm。

6.根据权利要求1所述的处理系统,其特征在于,载体柱、隔板、锥形罩均采用耐腐蚀的高分子材料,填料采用树脂材料。

7.根据权利要求1所述的处理系统,其特征在于,填料占方形容器的体积比为65-70%。

8.一种高氨氮废水的处理方法,其采用权利要求1-7中任一项所述的处理系统,包括以下步骤:S1、在方形容器内接种污泥,污泥中含有氨氧化菌AOB、亚硝酸盐氧化菌NOB以及反硝化菌DB,接种污泥后氨氧化菌AOB和亚硝酸盐氧化菌NOB附着在锥形罩之间的填料中,反硝化菌DB附着在隔板内的填料中;S2、于方形容器下部进水,进水为高氨氮废水,其中氨氮浓度为600-650mg/L,COD浓度为400-500mg/L,pH为8.0-8.5,水力停留时间为5-6h,曝气量为0.2-0.3m3/h,曝气压力为0.03-0.05MPa,DO浓度为0.8-1.2mg/L,出水氨氮浓度为1.5-2.4mg/L,COD浓度为50-55mg/L。

9.根据权利要求8所述的方法,其特征在于,在步骤S1和S2中,通过控制加热线圈对温度进行调整,载体柱中的温度为25-27℃,隔板中的温度为36-39℃。

发明内容

针对现有技术的不足,本发明提供一种高氨氮废水的处理方法及系统。

一种高氨氮废水的处理系统,其采用的硝化反硝化系统包括方形容器,容器内由下向上分为第一、第二、第三、第四共四层,每层间通过隔板分隔,隔板之间设置有载体柱,载体柱与隔板内部中空且连通,载体柱与隔板内设置有加热线圈并填充有供反硝化菌DB附着的填料,隔板包括上面板和下面板,上面板上设置有通孔,下面板封闭,第一与第二层之间以及第三与第四层之间的隔板上,在载体柱对应位置设置有贯穿上面板和下面板的贯穿孔,下面板上与载体柱连接处设置有连通孔,第一与第二层、第三与第四层的载体柱位置对应,载体柱上由下向上分层设置面积递增的锥角向下的锥形罩,锥形罩之间设置有供氨氧化菌AOB和亚硝酸盐氧化菌NOB附着的填料,容器底部设置有曝气喷嘴,曝气喷嘴设置在载体柱下方。

进一步地,向第一、第二层供气的曝气喷嘴设置在底层载体柱下方,向第三、第四层供气的曝气喷嘴通过供气管道将气体输送至第三层的载体柱下方。

进一步地,第一层中载体柱上的锥形罩设置为3层,第二层中载体柱上的锥形罩设置为4层,第三层和第四层中载体柱上的锥形罩设置为5层。

进一步地,载体柱上的锥形罩直径按照每层15%的增长比例递增,锥角范围为150°-160°。

进一步地,载体柱的高度与锥形罩的层数呈正相关设置,锥形罩之间的距离为5-10cm。

进一步地,载体柱、隔板、锥形罩均采用耐腐蚀的高分子材料,填料采用树脂材料。

进一步地,填料占容器的体积比为65-70%。

一种高氨氮废水的处理方法,其采用上述处理系统,包括以下步骤:

S1、在方形容器内接种污泥,污泥中含有氨氧化菌AOB、亚硝酸盐氧化菌NOB以及反硝化菌DB,接种污泥后氨氧化菌AOB和亚硝酸盐氧化菌NOB附着在载体柱上的填料中,反硝化菌DB附着在隔板内的填料中;

S2、于容器下部进水,进水为高氨氮废水,其中氨氮浓度为600-650mg/L,COD浓度为400-500mg/L,pH为8.0-8.5,水力停留时间为5-6h,曝气量为0.2-0.3m3/h,曝气压力为0.03-0.05MPa,DO浓度为0.8-1.2mg/L,出水氨氮浓度为1.5-2.4mg/L,COD浓度为50-55mg/L。

进一步地,在步骤S1和S2中,通过控制加热线圈对温度进行调整,载体柱中的温度为25-27℃,隔板中的温度为36-39℃。

本申请与现有技术相比,优点在于:本申请中,通过对于硝化反硝化系统重的曝气、载体结构进行改进,实现同步硝化反硝化的同时,曝气效率显著提高。

具体地,首先,本申请中,将常规的柱形填料结构进行改进,分层设计,每层中的具体结构与曝气的特点相适应,其中,采用隔板将容器内部分隔为四层,每层中都设置载体柱,隔板内部中空且设置填料,载体柱上设置有锥形罩,通过该设计,可将每层的曝气接收范围增大,由原本的在填料外部整体式曝气调整为局部针对性曝气,曝气喷嘴设置在载体柱下方,将气体直接供应至好氧菌附着的填料区域,通过锥形罩的设置,将原本大量上浮的气体进行截留和停滞,能够显著提高气体的利用效率。

其次,本申请中的锥形罩向下设置且由下向上锥形罩的直径递增,能够将上浮的气体层层阻截,最大程度将好氧区的氧气利用,并且锥形罩将气体保存,锥形罩之间的好氧菌能够在较长时间内保持充足的氧气供给,同时能使从锥形罩下方逃逸的气体上浮过程必须通过上层的填料区,使得一次曝气后气体停留的时间是常规曝气工艺的几倍。此外,本申请中根据气体随着上浮高度的增加气体上浮速度和气体体积均快速增大的特点,将容器中上层的锥形罩层数递增,可将快速上浮的大体积气体捕获更彻底,减少回收循环的气体量。曝气喷嘴统一设置在容器底部,第一、第二层的曝气喷嘴向第一层的载体柱下方供气,第二、第四层的供气通过曝气喷嘴向供气管管道将气体输送至第三层的载体柱下方,可保证曝气供给量是均匀的。

最后,本申请中将好氧区和厌氧区通过局部供气的方式进行隔离,载体柱与隔板连通,是为了将亚硝化产物顺利输送至隔板中供反硝化菌利用,为了形成缺氧环境,隔板的下面板封闭,填料与隔板之间几乎不会受曝气的影响,为了将上下层之间的气体连续利用,又将上下层之间的载体柱对应设置,并在隔板上载体柱位置设置贯穿的贯穿孔,使得气体上浮过程中穿过隔板直接被上层的载体柱收集,而隔板的上面板设置为多孔结构,能够使水流顺利由载体柱上的通孔流经隔板中的载体后向上流,这样即保证了好氧区的氧气充分利用,又保证了厌氧区的气体隔离,形成缺氧环境,由此,既实现了好氧和厌氧的独立运行,又实现了同步硝化反硝化,解决了现有技术中通常需要好氧区包围厌氧区以保证厌氧菌活性的局限性。

(发明人:刘静;张振兴;刘勇;程云;王厚亮;许莉莉;汪强)