公布日:2023.01.03

申请日:2015.01.07

分类号:C02F11/13(2019.01)I;C02F11/12(2019.01)I

分案原申请:20151002546612015.01.07

摘要

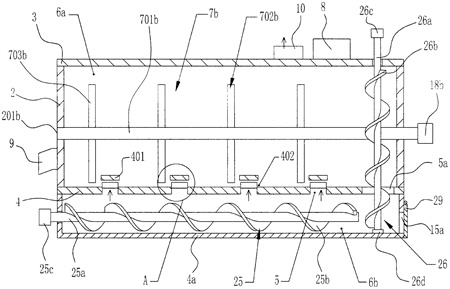

本发明提出一种底部干燥式污泥干化装置,它包括壳体,在壳体内设有曲面的分隔板,以将壳体内的空间分隔成第一干燥室和第二干燥室。曲面的分隔板上形成连通口,且在连通口的上方设有桥形件,其中桥形件与曲面的分隔板之间形成侧开口。设置在第一干燥室的上部的进料口和排气口,和设置在第一干燥室的周向壁上的出料口。设置在第二干燥室的侧壁上的用于进气口。设置在第一干燥室内的污泥翻动装置,其包括转动轴和固定在转动轴上的翻动组件。返料装置,其将第二干燥室内的污泥输送到第一干燥室。本发明还提出一种利用污泥干化装置进行污泥干燥的方法。

权利要求书

1.一种底部干燥式污泥干化装置,所述污泥干化装置包括:壳体,其中,在所述壳体内设有曲面的分隔板(4),以将所述壳体内的空间分隔成第一干燥室(6a)和第二干燥室(6b);所述曲面的分隔板在所述第一干燥室内具有至少一个下凹部分,其中,在所述至少一个下凹部分形成多个连通口(5),且在至少一个连通口(5)的上方设有桥形件(401),其中所述桥形件(401)与所述曲面的分隔板(4)之间形成至少一个侧开口(402);设置在所述第一干燥室(6a)的上部的用于待干燥的污泥的进料口(8)和用于干燥污泥后的干燥气体的排气口(10),以及设置在所述第一干燥室(6a)的周向壁上的用于干燥后的污泥的出料口(9)和用于接收再干燥后的污泥的返料口(28);设置在所述第二干燥室(6b)的侧壁上或底部的用于待干燥污泥的干燥气体的至少一个进气口(15)和用于排出再干燥后的污泥的清理口(15a);设置在所述第一干燥室(6a)内的至少一个污泥翻动装置,其中,所述至少一个污泥翻动装置包括转动轴和固定在所述转动轴上的多个翻动组件,且与所述至少一个下凹部分相对应,以便所述至少一个污泥翻动装置的所述多个翻动组件中的每个翻动组件可以刮除所述至少一个侧开口(402)附近的污泥;以及返料装置(26),其中,所述返料装置设置所述壳体之外的返料壳体的返料室中,且所述返料室的一端与所述清理口(15a)连通,而其另一端与所述返料口(28)连通,以便将再干燥后的污泥从所述第二干燥室(6b)输送到所述第一干燥室(6a)。

2.根据权利要求1所述的污泥干化装置,其特征在于,所述多个连通口(5)以一定的间隔形成在所述曲面的分隔板的所述下凹部分的较低位置。

3.根据权利要求1所述的污泥干化装置,其特征在于,所述的桥形件可以是板件,其中,所述板件包括弯曲板和平板。

4.根据权利要求2所述的污泥干化装置,其特征在于,所述至少一个侧开口(402)包括两个侧开口(402),其中一个侧开口设有遮挡板(403),用于阻挡干燥气体从中经过进入所述干燥室,而另一个侧开口设有多个栅板(405)。

5.根据权利要求4所述的污泥干化装置,其特征在于,所述多个栅板(405)中每一个相对于壳体的纵向方向成一定角度。

6.根据权利要求1所述的污泥干化装置,其特征在于,所述至少一个污泥翻动装置的所述多个翻动组件中每个具有从所述转动轴径向向外延伸的一个或多个叶片或棘齿,其中,所述一个或多个叶片或棘齿的前端的侧边缘可以刮除或部分刮除所述至少一个侧开口(402)附近的污泥。

7.根据权利要求1所述的污泥干化装置,其特征在于,所述至少一个污泥翻动装置的所述多个翻动组件中每个具有从所述转动轴径向向外延伸的一个或多个叶片或棘齿,其中,安装在所述一个或多个叶片或棘齿上的可刮除部件的前端的侧边缘可以刮除或部分刮除所述至少一个侧开口(402)附近的污泥。

8.根据权利要求1所述的污泥干化装置,其特征在于,所述侧开口的开口方向与壳体的纵向方向成一定角度。

9.根据权利要求1所述的污泥干化装置,其特征在于,从所述至少一个连通口到所述侧开口之间存在有用于干燥气体的弯曲路径。

10.根据权利要求1所述的污泥干化装置,其特征在于,所述曲面的分隔板的所述下凹部分在横截于壳体的纵向方向上具有圆弧形状。

11.根据权利要求1所述的污泥干化装置,其特征在于,在所述第二干燥室(6b)的侧壁从所述曲面的分隔板倾斜地朝其底部收窄,以在所述底部形成上截面呈弧形的纵向通道。

12.根据权利要求11所述的污泥干化装置,其特征在于,在所述第二干燥室(6b)的所述底部的纵向通道内设置排料装置(25),其中,所述排料装置将污泥输送到设置在所述纵向通道的一端的清理口(15a)。

13.根据权利要求1所述的污泥干化装置,其特征在于,其还包括鼓风装置(12),其中,所述鼓风装置(12)经过所述至少一个气体进口(15)与所述第二干燥室6b连通。

14.根据权利要求13所述的污泥干化装置,其特征在于,其还包括用于加热干燥气体的加热装置,其中所述加热装置位于所述鼓风装置的上游或下游。

15.根据权利要求13或14所述的污泥干化装置,其特征在于,其还包括引风装置(13),其中,所述引风装置(13)经过所述排气口(10)与所述第一干燥室(6a)连通。

16.根据权利要求1所述的污泥干化装置,其特征在于,所述至少一个污泥翻动装置包括两个污泥翻动装置,其中,所述多个翻动组件中的每个具有至少一个叶片或棘齿的前端或安装在所述至少一个叶片或棘齿上的可刮除部件的前端的侧边缘可刮除所述侧开口(402)附近的污泥,其中,所述两个污泥翻动装置中的其中一个污泥翻动装置的所述多个翻动组件与另一个的所述多个翻动组件彼此交错布置。

17.根据权利要求1所述的污泥干化装置,其特征在于,所述返料壳体竖直地邻接所述壳体的一端,其中,所述返料室的下部分设有用于连通所述第二干燥室(6b)的清理口(15a)的通道(27a),而在其上部分设有用于连通所述第一干燥室的返料口(28)的返料通道(27b)以及连通污泥收集设备的排料口(27c)。

18.根据权利要求17所述的污泥干化装置,其特征在于,所述返料壳体与所述壳体一体形成。

19.根据权利要求17所述的污泥干化装置,其特征在于,所述返料装置是螺旋传送器,且所述螺旋传送器具有转动轴(26a)和螺旋(26b)。

20.一种采用权利要求1‑19中任一项所述的污泥干化装置的污泥干化方法,所述污泥干化方法包括以下步骤:将污泥通过用于待干燥的污泥的进料口(8)送入第一干燥室(6a)内;使设置在所述第一干燥室(6a)内的至少一个污泥翻动装置(7a、7b)的多个翻动组件旋转并剪切、破碎和翻动污泥,以便每个翻动组件上的至少一个叶片或棘齿的前端或安装在叶片或棘齿上的可刮除部件的前端的侧边缘刮除至少一个侧开口(402)附近的污泥,其中,所述至少一个侧开口由分隔所述第一干燥室(6a)和第二干燥室(6b)的曲面的分隔板(4)上形成的多个连通口(5)中的至少一个连通口的上方设置的桥形件(401)与所述分隔板(4)一起构成;使干燥气体通过至少一个进气口进入所述第二干燥室(6b),并经过从至少一个连通口(5)到侧开口(402)的弯曲路径进入所述第一干燥室(6a);使干化污泥后的尾气和干化后的污泥分别通过所述第一干燥室(6a)的排气口(10)和出料口(9)排出;将再干燥后的污泥沿所述第二干燥室(6b)的底部的纵向通道从设置在所述第二干燥室(6b)的一端清理口(15a)排出;以及通过返料装置将再干燥后的污泥从返料室的一端输送到与返料口(28)连通的另一端,以与所述第一干燥室(6a)内的待干燥污泥混合。

21.根据权利要求20所述的污泥干化方法,其特征在于,使再干燥后的污泥经过与清理口(15a)连通的通道(27a)从所述返料室的下部分提升到所述返料室的上部并经过与返料口(28)连通的返料通道(27b)进入所述第一干燥室(6a)。

22.根据权利要求21所述的污泥干化方法,其特征在于,其还包括排放污泥的步骤:利用设置在所述返料室的上部的用于与污泥收集设备连通的排料口(27c)将再干燥后的污泥输送到所述污泥收集设备。

23.根据权利要求20所述的污泥干化方法,其特征在于,其还包括吹送干燥气体的步骤:通过鼓风装置(12)吹送干燥气体可以使干燥气体经过所述至少一个进气口(15)进入所述第二干燥室(6b)内。24.根据权利要求23所述的污泥干化方法,其特征在于,其还包括加热干燥气体的步骤:将所述干燥气体输送到加热装置,其中,所述加热装置对进入所述鼓风装置或离开所述鼓风装置的干燥气体进行加热。

25.根据权利要求23或24所述的污泥干化方法,其特征在于,其还包括引出尾气的步骤:通过引风装置(13)将干化污泥后的尾气从所述排气口(10)引出所述第一干燥室(6a)。

发明内容

为了克服现有技术中存在的缺陷,本发明提出了一种单体形式的底部干燥式污泥干化装置。在本发明的污泥干化装置中,通过第一干燥室内的翻动装置对污泥的连续翻动、剪切和破碎使污泥与干燥气体频繁接触,从而解决了污泥干燥过程中出现的内、外部干燥程度不均匀的问题。

在本发明的污泥干化装置中,通过在用于分隔第一干燥室和第二干燥室的分隔板上形成的连通口以及在连通口上方设置的桥形件与分隔板之间形成侧开口。干燥气体通过从连通口到侧开口的弯曲路径由第二干燥室进入到第一干燥室内,以从底部对污泥进行干燥,而且,桥形件的设置极大地减少了污泥从第一干燥室向第二干燥室的泄漏。

在本发明的污泥干化装置中,随着翻动装置的翻动组件对污泥的剪切、破碎和翻动,以及翻动组件的叶片或棘齿的可刮除前端或固定在叶片或棘齿上的可刮除部件的前端刮除侧开口附近的污泥,使得干燥气体从第二干燥室向第一干燥室的流动更为顺畅,而且,污泥颗粒度不断发生变化,使得污泥的疏松性和流动性增强,从而有利于加快干燥气体对污泥的干燥。

在本发明的污泥干化装置中,通过鼓风装置、引风装置或/和加热装置的配置,不仅可以提高干燥气体流入干燥室的速度,而且也加快了干燥气体进入干燥室的流动速度,促进了干燥气体与污泥的接触,提高了干燥效率。

在本发明的污泥干化装置中,第二干燥室的侧壁由分隔板向底部倾斜收窄并在底部形成弧形通道有利于收集泄漏到第二干燥室内的污泥,而设置在第二干燥室内的排料装置可以将第二干燥室内的二次干燥后的污泥移向返料装置,且返料装置通过返料口将污泥输送到第一干燥室与待干燥的污泥混合,从而可以利用干燥后的污泥中的热量提高污泥干化效率并降低能耗。

本发明干化装置基本上是单体形式,它具有干化效率高、能耗低、占地面积小以及适应性强的特点,完全适用于目前市场的需要。由于人口密集城市中污水处理厂的设置较为分散,因此,在极少改变现有污水处理厂中的设备的情况下就可以配置这种单体形式的污泥干化装置。

本发明的污泥干化装置和方法利用在第一干燥室内设置的翻动装置的翻动组件不断地翻动、剪切和破碎第一干燥室内的污泥以及翻动组件的叶片或棘齿的可刮除前端或固定在叶片或棘齿上的可刮除部件的前端刮除侧开口附近的污泥以提高干燥气体与污泥的接触频率,加快污泥的干燥。本发明的污泥干化装置和方法能够解决污泥的粘性强、易结块、难破碎的难题,不仅显著去除污泥中的水分,而且将污泥的颗粒状转变为粉粒状,从而提高了污泥的干化效率同时降低能耗。

本发明提供一种底部干燥式污泥干化装置,所述污泥干化装置包括壳体,其中,在所述壳体内设有曲面的分隔板,以将所述壳体内的空间分隔成第一干燥室和第二干燥室;所述曲面的分隔板在所述第一干燥室内具有至少一个下凹部分,其中,在所述至少一个下凹部分形成多个连通口,且在至少一个连通口的上方设有桥形件,其中所述桥形件与所述曲面的分隔板之间形成至少一个侧开口,以及设置在所述曲面的分隔板上的返料孔;设置在所述第一干燥室的上部的用于待干燥的污泥的进料口和用于干燥污泥后的干燥气体的排气口,和设置在所述第一干燥室的周向壁上的用于干燥后的污泥的出料口;设置在所述第二干燥室的侧壁上的用于待干燥污泥的干燥气体的至少一个进气口;设置在所述第一干燥室内的至少一个污泥翻动装置,其中,所述至少一个污泥翻动装置包括转动轴和固定在所述转动轴上的至少一个翻动组件,且与所述至少一个下凹部分相对应,以便所述至少一个污泥翻动装置的所述多个翻动组件中的每个翻动组件可以刮除所述至少一个侧开口附近的污泥;以及返料装置,其中,所述返料装置设置在所述返料孔内,其中,所述返料装置的一端位于所述第一干燥室内,而其另一端位于所述第二干燥室内,以便将所述第二干燥室内的污泥输送到所述第一干燥室。

根据上述方案,其还包括用于清理污泥的清理口,其中,所述清理口可以设置在所述第二干燥室的周向壁上或底部。

根据上述各个方案,所述多个连通口以一定的间隔形成在所述曲面的分隔板的所述下凹部分的较低位置。

根据上述各个方案,所述的桥形件可以是板件,其中,所述板件包括弯曲板和平板。

根据上述各个方案,所述至少一个侧开口包括两个侧开口,其中一个侧开口设有遮挡板,用于阻挡干燥气体从中经过进入所述干燥室,而另一个侧开口设有多个栅板。

根据上述各个方案,所述多个栅板中每一个相对于壳体的纵向方向成一定角度。

根据上述各个方案,所述多个翻动组件中的每个翻动组件具有从所述转动轴径向向外延伸的一个或多个叶片或棘齿,且所述一个或多个叶片或棘齿的前端的侧边缘可以刮除或部分刮除所述至少一个侧开口附近的污泥。

根据上述各个方案,所述多个翻动组件中的每个翻动组件具有从所述转动轴径向向外延伸的至少一个叶片或棘齿,其中,安装在所述至少一个叶片或棘齿上的可刮除部件的前端的侧边缘可以刮除或部分刮除所述至少一个侧开口附近的污泥。

根据上述各个方案,所述侧开口的开口方向与壳体的纵向方向成一定角度。

根据上述各个方案,从所述至少一个连通口到所述侧开口之间存在有用于干燥气体的至少一个弯曲路径。

根据上述各个方案,所述返料装置是螺旋传送器,且所述螺旋传送器具有转动轴和螺旋,其中,所述螺旋的外径略小于所述返料孔的直径。

根据上述各个方案,所述曲面的分隔板的所述下凹部分在横截于壳体的纵向方向上具有圆弧形状。

根据上述各个方案,在所述第二干燥室的侧壁从所述曲面的分隔板倾斜地朝其底部收窄,以在所述底部形成上截面呈弧形的纵向通道。

根据上述各个方案,在所述第二干燥室的所述底部的纵向通道内设置排料装置,其中,所述排料装置将污泥输送到设置在所述纵向通道的一端的清理口。

根据上述各个方案,其还包括鼓风装置,其中,所述鼓风装置经过所述至少一个气体进口与所述第二干燥室连通。

根据上述各个方案,其还包括用于加热干燥气体的加热装置,其中所述加热装置位于所述鼓风装置的上游或下游。

根据上述各个方案,其还包括引风装置,其中,所述引风装置经过所述排气口与所述第一干燥室连通。

根据上述各个方案,所述至少一个污泥翻动装置包括两个污泥翻动装置,其中,所述多个翻动组件中的每个所述至少一个叶片或棘齿的前端或安装在至少一个叶片或棘齿上的可刮除部件的前端的侧边缘刮除所述侧开口附近的污泥,其中,所述两个污泥翻动装置中的其中一个污泥翻动装置的所述多个翻动组件与另一个的所述多个翻动组件彼此交错布置。

本发明提供一种采用上述方案中任一项所述的污泥干化装置的干化污泥的方法,所述方法包括以下步骤将污泥通过用于待干燥的污泥的进料口送入第一干燥室内;使设置在所述第一干燥室内的至少一个污泥翻动装置的多个翻动组件旋转并剪切、破碎和翻动污泥,以便每个翻动组件上的至少一个叶片或棘齿的前端或安装在叶片或棘齿上的可刮除部件的前端的侧边缘刮除至少一个侧开口附近的污泥,其中,所述至少一个侧开口由分隔所述第一干燥室和第二干燥室的曲面的分隔板上形成的多个连通口中的至少一个连通口的上方设置的桥形件与所述分隔板一起构成;使干燥气体通过至少一个进气口进入所述第二干燥室,并经过从至少一个连通口到侧开口的弯曲路径进入所述第一干燥室;使干化污泥后的尾气和干化后的污泥分别通过所述第一干燥室的排气口和出料口排出;以及将污泥通过返料装置经过所述分隔板上的返料孔从所述第二干燥室输送到所述第一干燥室。

根据上述各个方案,其还包括吹送干燥气体的步骤:通过鼓风装置吹送干燥气体可以使干燥气体经过所述至少一个进气口进入所述第二干燥室内。

根据上述各个方案,其还包括加热干燥气体的步骤:将所述干燥气体输送到加热装置,其中,所述加热装置对进入所述鼓风装置或离开所述鼓风装置的干燥气体进行加热。

根据上述各个方案,其还包括引出尾气的步骤:通过引风装置将干化污泥后的尾气从所述排气口引出所述第一干燥室。

根据上述各个方案,其还包括排放污泥的步骤:利用设置在所述第二干燥室内的排料装置将污泥沿所述第二干燥室的底部的纵向通道从设置在所述第二干燥室的一端清理口排出。

本发明也提供一种底部干燥式污泥干化装置,所述污泥干化装置包括壳体,其中,在所述壳体内设有曲面的分隔板,以将所述壳体内的空间分隔成第一干燥室和第二干燥室;所述曲面的分隔板在所述第一干燥室内具有至少一个下凹部分,其中,在所述至少一个下凹部分形成多个连通口,且在至少一个连通口的上方设有桥形件,其中所述桥形件与所述曲面的分隔板之间形成至少一个侧开口;设置在所述第一干燥室的上部的用于待干燥的污泥的进料口和用于干燥污泥后的干燥气体的排气口,以及设置在所述第一干燥室的周向壁上的用于干燥后的污泥的出料口和用于接收再干燥后的污泥的返料口;设置在所述第二干燥室的侧壁上或底部的用于待干燥污泥的干燥气体的至少一个进气口和用于排出再干燥后的污泥的清理口;设置在所述第一干燥室内的至少一个污泥翻动装置,其中,所述至少一个污泥翻动装置包括转动轴和固定在所述转动轴上的多个翻动组件,且与所述至少一个下凹部分相对应,以便所述至少一个污泥翻动装置的所述多个翻动组件中的每个翻动组件可以刮除所述至少一个侧开口附近的污泥;以及返料装置,其中,所述返料装置设置所述壳体之外的返料壳体的返料室中,且所述返料室的一端与所述清理口连通,而其另一端与所述返料口连通,以便将再干燥后的污泥从所述第二干燥室输送到所述第一干燥室。

根据上述方案,所述多个连通口以一定的间隔形成在所述曲面的分隔板的所述下凹部分的较低位置。

根据上述各个方案,所述的桥形件可以是板件,其中,所述板件包括弯曲板和平板。

根据上述各个方案,所述至少一个侧开口包括两个侧开口,其中一个侧开口设有遮挡板,用于阻挡干燥气体从中经过进入所述干燥室,而另一个侧开口设有多个栅板。

根据上述各个方案,所述多个栅板中每一个相对于壳体的纵向方向成一定角度。

根据上述各个方案,所述至少一个污泥翻动装置的所述多个翻动组件中每个具有从所述转动轴径向向外延伸的一个或多个叶片或棘齿,其中,所述一个或多个叶片或棘齿的前端的侧边缘可以刮除或部分刮除所述至少一个侧开口附近的污泥。

根据上述各个方案,所述至少一个污泥翻动装置的所述多个翻动组件中每个具有从所述转动轴径向向外延伸的一个或多个叶片或棘齿,其中,安装在所述一个或多个叶片或棘齿上的可刮除部件的前端的侧边缘可以刮除或部分刮除所述至少一个侧开口附近的污泥。

根据上述各个方案,所述侧开口的开口方向与壳体的纵向方向成一定角度。

根据上述各个方案,从所述至少一个连通口到所述侧开口之间存在有用于干燥气体的弯曲路径。

根据上述各个方案,所述曲面的分隔板的所述下凹部分在横截于壳体的纵向方向上具有圆弧形状。

根据上述各个方案,在所述第二干燥室的侧壁从所述曲面的分隔板倾斜地朝其底部收窄,以在所述底部形成上截面呈弧形的纵向通道。

根据上述各个方案,在所述第二干燥室的所述底部的纵向通道内设置排料装置,其中,所述排料装置将污泥输送到设置在所述纵向通道的一端的清理口。

根据上述各个方案,其还包括鼓风装置,其中,所述鼓风装置经过所述至少一个气体进口与所述第二干燥室连通。

根据上述各个方案,其还包括用于加热干燥气体的加热装置,其中所述加热装置位于所述鼓风装置的上游或下游。

根据上述各个方案,其还包括引风装置,其中,所述引风装置经过所述排气口与所述第一干燥室连通。

根据上述各个方案,所述至少一个污泥翻动装置包括两个污泥翻动装置,其中,所述多个翻动组件中的每个具有至少一个叶片或棘齿的前端或安装在所述至少一个叶片或棘齿上的可刮除部件的前端的侧边缘可刮除所述侧开口附近的污泥,其中,所述两个污泥翻动装置中的其中一个污泥翻动装置的所述多个翻动组件与另一个的所述多个翻动组件彼此交错布置。

根据上述各个方案,所述返料壳体竖直地邻接所述壳体的一端,其中,所述返料室的下部分设有用于连通所述第二干燥室的清理口的通道,而在其上部分设有用于连通所述第一干燥室的返料口的返料通道以及连通污泥收集设备的排料口。

根据上述各个方案,所述返料壳体与所述壳体一体形成。

根据上述各个方案,所述返料装置是螺旋传送器,且所述螺旋传送器具有转动轴和螺旋。

本发明还提供一种采用上述方案中任一项所述的污泥干化装置的干化污泥的方法,所述方法包括以下步骤将污泥通过用于待干燥的污泥的进料口送入第一干燥室内;使设置在所述第一干燥室内的至少一个污泥翻动装置的多个翻动组件旋转并剪切、破碎和翻动污泥,以便每个翻动组件上的至少一个叶片或棘齿的前端或安装在叶片或棘齿上的可刮除部件的前端的侧边缘刮除至少一个侧开口附近的污泥,其中,所述至少一个侧开口由分隔所述第一干燥室和第二干燥室的曲面的分隔板上形成的多个连通口中的至少一个连通口的上方设置的桥形件与所述分隔板一起构成;使干燥气体通过至少一个进气口进入所述第二干燥室,并经过从至少一个连通口到侧开口的弯曲路径进入所述第一干燥室;使干化污泥后的尾气和干化后的污泥分别通过所述第一干燥室的排气口和出料口排出;将再干燥后的污泥沿所述第二干燥室的底部的纵向通道从设置在所述第二干燥室的一端清理口排出;以及通过返料装置将再干燥后的污泥从返料室的一端输送到与返料口连通的另一端,以与所述第一干燥室内的待干燥污泥混合。

根据上述各个方案,使再干燥后的污泥经过与清理口连通的通道从所述返料室的下部分提升到所述返料室的上部并经过与返料口连通的返料通道进入所述第一干燥室。

根据上述各个方案,其还包括排放污泥的步骤:利用设置在所述返料室的上部的用于与污泥收集设备连通的排料口将再干燥后的污泥输送到所述污泥收集设备。

根据上述各个方案,其还包括吹送干燥气体的步骤:通过鼓风装置吹送干燥气体可以使干燥气体经过所述至少一个进气口进入所述第二干燥室内。

根据上述各个方案,其还包括加热干燥气体的步骤:将所述干燥气体输送到加热装置,其中,所述加热装置对进入所述鼓风装置或离开所述鼓风装置的干燥气体进行加热。

根据上述各个方案,其还包括引出尾气的步骤:通过引风装置将干化污泥后的尾气从所述排气口引出所述第一干燥室。

(发明人:谭玮)